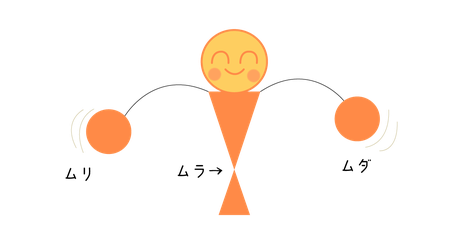

ムリ・ムラ・ムダの改善内容

ムリ・ムラ・ムダの定義

「ムリ」は仕事量が生産能力に比べて過多状態で起こり、現場で働く人に過剰な負担がかかります。

逆に「ムダ」は仕事量が生産能力に比べて少ない状態。働く人の能力が活かせずに付加価値を生む作業につながりません。

現場はムリとムダを繰り返していて、そのふり幅が大喜ほどムラができてしまいます。

仕事量>生産能力▶ムリ

仕事量<生産能力▶ムダ

ムリとムダの繰り返しのふり幅が大きい▶ムラ

現場のムダをピックアップ

それが、

疲れ・ケガ・不良品をつくる原因

ムリを削減してゆくことは、疲れにくく安全な作業を実現させ、従業員の定着率を向上させてくれます。このことは、人手不足解消の手段としても有効です。

ムリの改善活動は、従業員からの支持が得られやすいため取り組みやすい課題です。

やまもとフードテックは、ここから始めています。

point!)従業員の慣れている作業をいきなりムダ改善に切り込むと従業員は反発してしまい、改善活動のスタートを失敗させてしまいますのでこの点は注意が必要です。

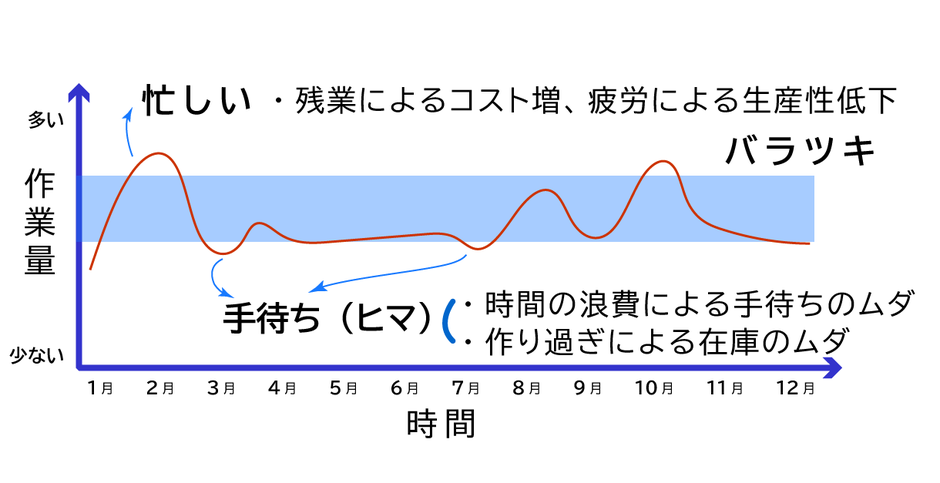

現場のムラをピックアップ

| “食材の旬・製品の需要期”のムラ | |

| 1日の中での“忙しい時と手待ち時間”のムラ | |

| “仕事量や工程間”にムラ |

ムラ対策にはアドバイスが必要です。

食品製造業には特に「旬の時期」と、需要が一番多い「繁忙期」とでギャップが起きやすいです。

食品技術に詳しい、やまもとフードテックならこのムラ対策にアドバイスができます。

品質低下・生産性の低下

ムダの発見<付加価値を生まない作業>

| いきなり、ここからいかないことがポイント! | 1.ムダな加工 |

| 2.過剰在庫 | 3.不良品 |

| 4.手待ち時間の増加 | 5.つくり過ぎ |

| 6.動作(工数)のムダ | 7.運搬のムダ |

- 現場のムリ・ムラのピックアップから

- 上からのトップダウンではなく、現場からのボトムアップがポイント!

- 現場でのムリ・ムラ・ムダを見つけられるようになり『改善+助け合う企業文化の創出』が実現

- QCDが向上▶クオリティ(品質)の向上でコスト削減、期限内納品が実現

ロスを削減・効率アップする『機械導入方法』

「うちも機械を導入したいけれど、どんな機械を採用したらいいか教えて欲しい・・・」

という方は必見です。

1.「自動化」と2.「自働化」の違い

1.自動化とは

2.自働化とは

『見つける・判断する』▶停止する

『自働化』できる機械を導入すれば―。

- 機械を見張る人がいらないので少人数で工場作業が回る

- 機械の異常感知で「すぐ停止」がロスを最小限にとどめる

- 問題点の「見える化」で不良発生数が減る

会社概要

| 会社名 | やまもとフードテック |

| 代表者名 | 山本 宗幸(やまもと むねゆき) |

| 肩書き | 食品技術・生産性向上アドバイザー |

| 事業内容 |

・生産性向上のアドバイス ・食品の商品開発 |

| 所在地 | 島根県松江市奥谷町105-11 |

| TEL | 090-6848-2586 |

| muneyuki@yamamoto-food-tech.com | |

| ホームページURL | https://www.yamamoto-food-tech.com/ |

お問い合わせ、無料相談はフォームからご入力ください

- 生産性向上の解説動画をお送りします。

- 無料相談を賜ります。

- WEB講座、グループコーチングのモニター募集中。

ご希望の方は、チェックボックスへ☑をお願いいたします。

必要事項をご入力してください。

| 会社名 | やまもとフードテック |

| 代表者名 | 山本 宗幸(やまもと むねゆき) |

| 肩書き | 食品技術・生産性向上アドバイザー |

| 事業内容 |

・生産性向上のアドバイス ・ノウハウのWEB講座 |

| 所在地 | 島根県松江市奥谷町105-11 |

| TEL | 090-6848-2586 |

| muneyuki@yamamoto-food-tech.com | |

| ホームページURL | https://www.yamamoto-food-tech.com/ |