食品×トヨタ生産方式で食品の生産性効率アップ!

どちらが早い?

小杉先生の「生産性向上のセミナー」最初に出てくるツカミの動画です。

袋にトレーが入った製品を50個作る時に

①Aさんは50個すべてのトレーを袋に詰める

→50個まとめて密封する。

②Bさんは1個トレーを袋に入れたら完成させて1個ずつ作る

さあ、AさんとBさんはどちらが早いでしょう?

『お弁当にお菓子を入れていく作業』の検証動画を作成しました!

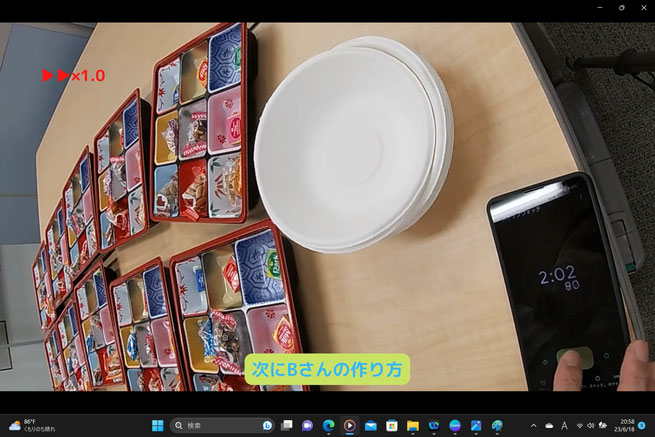

【Aさんの作り方】

同じ製品を同時に複数作っていきます。

検証動画では10個を一斉に作っていきます。

この様な作り方を小杉先生は

「ダンゴ生産」と呼ばれていました。

Aさんのダンゴ作りは

約2分(120秒)かかりました。

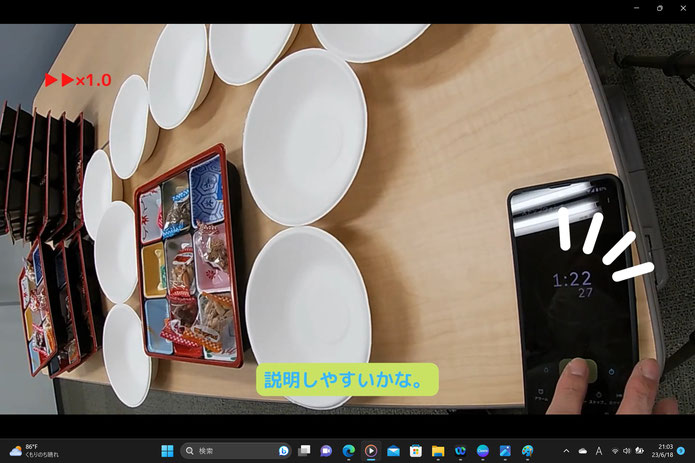

【Bさんの作り方】

一つずつ完成させてから、次のものを作っていきます。

できるだけ一人で多くの工程を作り上げる作り方をトヨタ生産方式では「一個流し」と呼ばれています。

一個流しの時間は

1分22秒(82秒)

120秒÷82秒=1.45倍!!

50個のお弁当箱にお菓子を入れるAさん『ダンゴ生産』とBさん『一個流し』どちらが早い?

早く終わったのは

▼

WIN! Bさん!

▼

Aさんの『ダンゴ生産』▶2分

Bさんの『一個流し』▶1分22秒

▼

Bさん▶38秒早かった!!

▼

それは、

Aさんのダンゴ生産の1.45倍の生産性アップ⤴⤴

ということです。

たくさん作る時は『一個流し』が生産性アップする!

この差はトヨタ生産方式でいう「動作のムダ」を排除したために生産性が向上しました。

工場にはまだまだ、金貨が落ちています!

目についているウロコを剥がして工場の金貨を拾い集めましょう!!

トヨタ生産方式7つのムダ

1. 加工のムダ

2. 在庫のムダ

3. 不良・手直しのムダ

4. 手待ちのムダ

5. つくり過ぎのムダ

6. 動作のムダ

7. 運搬のムダ

食品製造業 × トヨタ生産方式

やまもとフードテックの食品技術・生産性向上アドバイザー 山本宗幸が直接アドバイスをさせて頂きます。

生産性向上

▼

利益の増加

▼

従業員の待遇向上

▼

優秀な人材が集まる

▼

さらなる生産性向上

プラスのスパイラルへ⤴

インスタグラム用に1分にまとめたために早すぎて見えずらいかもしれませんが、動画をご覧ください。

ここで紹介しているのはトヨタ生産方式の生産性向上のテクニックのごく一部です。これらを現場に導入する際に、難しい部分や副作用が有ります。そのような部分を含めてアドバイスを行い、山本がいなくても自律的に生産性を上げる組織づくりをお手伝いします。

生産性向上の役立ち情報はインスタグラムで配信しています。

その内容はこちらのホームページにも反映をさせますが、最新の情報はインスタグラムをご参照ください。